技術(shù)文章

TECHNICAL ARTICLES 更新時間:2021-10-26

更新時間:2021-10-26 點擊次數(shù):5484

點擊次數(shù):5484

燃料電池是一種把燃料所具有的化學(xué)能直接轉(zhuǎn)換成電能的裝置,又稱電化學(xué)發(fā)電器。它是繼水力發(fā)電、熱能發(fā)電和原子能發(fā)電之后的第四種發(fā)電技術(shù)。

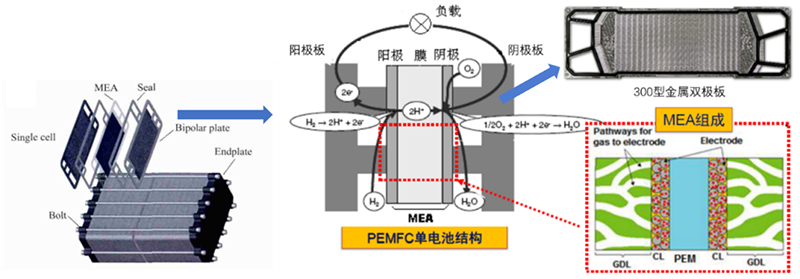

質(zhì)子交換膜燃料電池(PEMFC)是燃料電池的一種,使用氫氣作為燃料的PEMFC和電解水設(shè)備相似。只不過在電解水設(shè)備中,外加電源將水電解,產(chǎn)生氫和氧,而在PEMFC中,氫和氧通過電化學(xué)反應(yīng)生成水,產(chǎn)生電能。

PEMFC中完成電化學(xué)反應(yīng)的小零件單元稱為單電池,由陽極板、膜電極(MEA)、陰極板組成。單電池的使用電壓為0.6-0.85V,通常需要將多節(jié)單電池串聯(lián)提高PEMFC的輸出電壓。由單電池重復(fù)堆疊形成的集成部件稱為燃料電池電堆。

圖1 燃料電池電堆、單電池、雙極板和MEA之間的關(guān)系示意圖

(電堆、單電池和MEA示意圖取自網(wǎng)絡(luò))

雙極板的功能

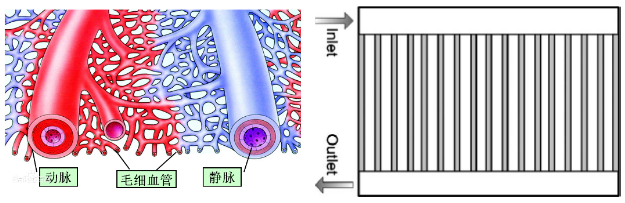

雙極板(Bipolar plate,以下簡稱BPP)是燃料電池的一種核心零部件,主要作用為支撐MEA、提供氫氣、氧氣和冷卻液流體通道并分隔氫氣和氧氣、收集電子、傳導(dǎo)熱量。形象的說,如果把燃料電池電堆看作人體,BPP就相當(dāng)于人體的骨骼和血管。

// 支撐MEA。MEA主要由質(zhì)子交換膜(MEM)、催化劑層(CL)、氣體擴散層(GDL)等部件組成,常規(guī)厚度0.4~0.5mm,沒有足夠的自支撐剛度和強度。而與之相對BPP通常是由剛性材料制成,零件的抗壓強度高于MEA,可以起到支撐MEA的作用。形象的說,BPP像電堆的“骨骼",支撐著電堆的軟組織“MEA"。

//通過設(shè)計與加工的流道,可將流體均勻分配到電極的反應(yīng)層進(jìn)行電化學(xué)反應(yīng)。BPP表面有使反應(yīng)氣體均勻分布的通道,稱為流場,確保反應(yīng)介質(zhì)在整個電極各處均勻分布。形象的說,BPP同時是電堆的血管,將燃料(氫氣)和氧化劑(氧氣)輸送到電堆的組織“MEA",使得氫氣和氧氣在電極發(fā)生反應(yīng),產(chǎn)生電能。BPP的公用管道像人體的主動脈和主靜脈,將氫氣和氧氣輸送到電堆的每個單電池。BPP的流道像人體的毛細(xì)血管,將氫氣和氧氣輸送到單電池電極的每一個角落,使他們能夠充分反應(yīng)。

圖2 人體血管和燃料電池電堆U型進(jìn)出氣示意圖

(人體血管示意圖取自網(wǎng)絡(luò))

//分隔氫氧,阻止互相混合。BPP需要阻隔氣體,流體腔之間通常無孔結(jié)構(gòu)。

//收集、傳導(dǎo)電流。BPP需要是電的良導(dǎo)體,避免大功率燃料電池運行時電阻過大,產(chǎn)生過量的廢熱。

//傳導(dǎo)熱量。BPP需要是熱的良導(dǎo)體,以確保電池在工作時溫度分布均勻,使電池的廢熱順利排出。

雙極板的結(jié)構(gòu)

捷氫科技的主打產(chǎn)品-PROME M3H電堆采用金屬雙極板,結(jié)構(gòu)為“一片兩極三場"。PROME M3H電堆采用的金屬雙極板為薄層金屬板沖壓成型,形成了陽極板外側(cè)的氫氣流場、陰極板外側(cè)的空氣流場。將“兩極"-陽極板和陰極板通過焊接方式連接,陽極板和陰極板拼合后內(nèi)部形成冷卻液流場,這樣“一片"金屬雙極板就擁有了“三場"(氫氣流場、空氣流場、冷卻液流場)。

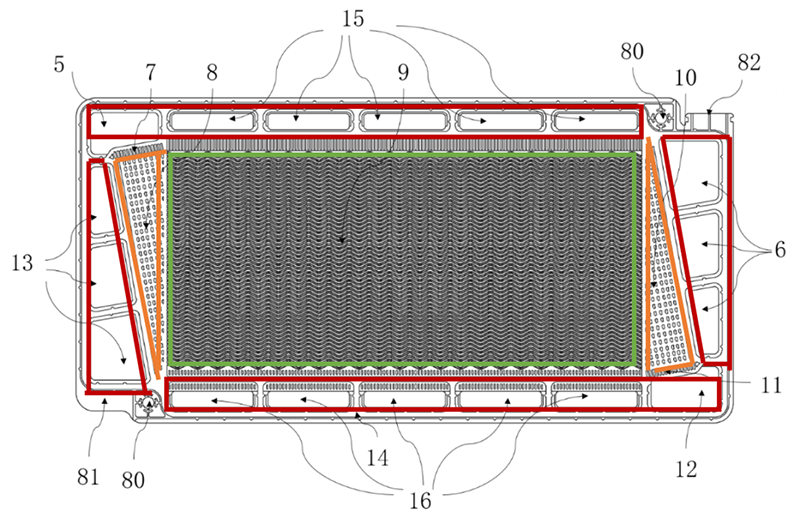

常規(guī)BPP主要可以分為四個功能區(qū):公用管道區(qū)、分配區(qū)、流場區(qū)、密封區(qū)。如下圖所示,紅色線框內(nèi)為公用管道區(qū),橙色線框內(nèi)為分配區(qū),綠色線框內(nèi)為流場區(qū),公用管道區(qū)及流場區(qū)的外圍為密封區(qū)。

圖3 BPP功能區(qū)示意圖(CN 209804806)

公用管道區(qū)的主要作用是形成氫氣、空氣、冷卻液的供應(yīng)通道。根據(jù)流體介質(zhì)的流量計算、設(shè)計獲得公用管道區(qū)的面積和形狀,既要BPP面積利率用大化,又要減小流體介質(zhì)在大功率電堆模塊分配過程中各單電池之間的流量差異。

分配區(qū)是反應(yīng)氣體由公用管道區(qū)進(jìn)入流場區(qū)的過渡區(qū)域,其主要作用為通過導(dǎo)流使反應(yīng)氣進(jìn)入流場區(qū)時在各流道內(nèi)分配均勻,從而使MEA活性區(qū)電化學(xué)反應(yīng)均勻。同時,水腔分配區(qū)對冷卻液導(dǎo)流,使冷卻液進(jìn)入冷卻流場各流道的流量均勻,達(dá)到散熱均勻。

BPP流場區(qū)與MEA活性區(qū)對應(yīng),是參與反應(yīng)的重要區(qū)域。BPP流場區(qū)的設(shè)計目標(biāo)是使得反應(yīng)氣順利進(jìn)入MEA,減小傳質(zhì)阻力;利于反應(yīng)生成水的順利排出,避免水淹;BPP自身的體電阻、與GDL的接觸電阻低。

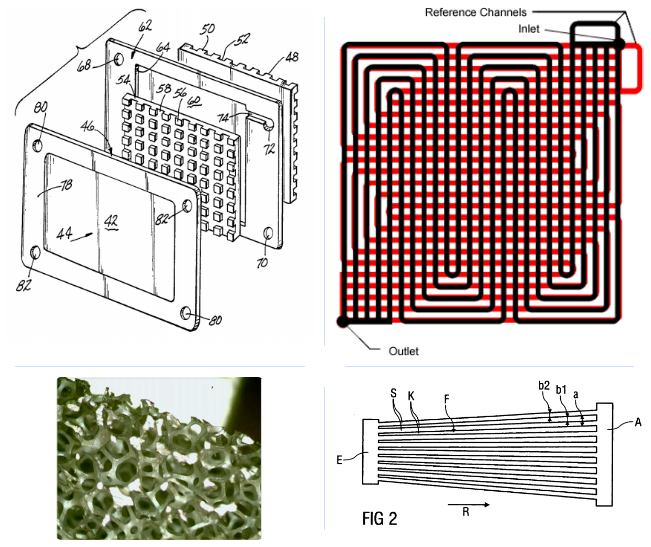

流場結(jié)構(gòu)決定氫氣、氧氣和水在流場內(nèi)的流動狀態(tài)。對于大面積燃料電池,流場的作用顯得尤為重要, MEA活性區(qū)面積放大過程中流場設(shè)計不合理往往是導(dǎo)致電池性能下降的主要原因。研發(fā)人員設(shè)計和開發(fā)了多種結(jié)構(gòu)的流場結(jié)構(gòu),如點狀流場(如US4769297)、多孔流場(如EP0817297)、蛇型流場(如International Journal of Hydrogen Energy 2007(32)4489)、組合流場結(jié)構(gòu)(如EP2297808)等。

圖4 常見的流場結(jié)構(gòu)

密封區(qū)主要作用是使用密封件,在電堆組裝后與MEA組件配合實現(xiàn)“三場“之間的密封。密封區(qū)的設(shè)計要與密封件的結(jié)構(gòu)、MEA組件的結(jié)構(gòu)相互配合,保證在燃料電池裝配條件下密封件有足夠的壓縮量保證密封性能,同時保證MEA活性區(qū)受力均勻,活性區(qū)的裝配力設(shè)定需要兼顧接觸電阻和GDL壓縮變形量。

雙極板的材料與制造

目前常見的BPP材料有石墨、復(fù)合材料和金屬。

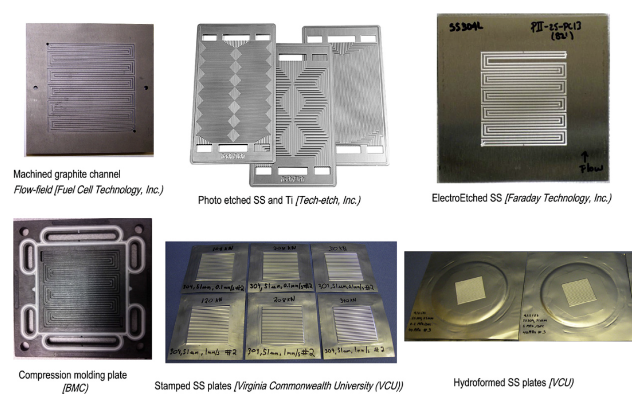

圖5 常見的制造技術(shù)

(取自International Journal of Hydrogen Energy 2011 (36) 12512)

石墨材料

石墨是熱和電的良導(dǎo)體,耐腐蝕,密度較低。目前主要有人造石墨和柔性石墨用于燃料電池領(lǐng)域。人造石墨機加工制造BPP設(shè)計靈活、迭代周期短,但存在一定不足。

// 石墨化的溫度通常高于2500℃,需按嚴(yán)格的升溫程序進(jìn)行,以避免石墨板基材收縮和彎曲等變形。在此基礎(chǔ)上機加工對機械的精度要求較高,BPP流場的結(jié)構(gòu)越細(xì)密,結(jié)構(gòu)越復(fù)雜,切削加工周期越長,工藝成本占比高。

// 人造石墨具有脆性,實體厚度一般需要大于0.3mm,這一點限制了相應(yīng)電堆體積功率密度的提升。大流道面積的薄人造石墨零件對運輸、裝配工藝要求較高。

// 人造石墨成型后是多孔材料,應(yīng)用中需要封閉孔結(jié)構(gòu),封閉孔材料的水熱穩(wěn)定性、封閉孔材料和石墨的結(jié)合強度、封閉孔的工藝對人造石墨的氣密耐久性有重要影響。

柔性石墨基材可以模壓成型、柔韌性好,一定程度規(guī)避了人造石墨基材的不足,有助于降低批量生產(chǎn)成本。但柔性石墨來自膨脹石墨,膨脹石墨是由天然石墨鱗片經(jīng)插層、水洗、干燥、高溫膨化得到的一種疏松多孔的蠕蟲狀物質(zhì)。柔性石墨中金屬和非金屬雜原子雜質(zhì)含量高于人造石墨,需要提純大幅降低雜質(zhì)含量。類似于人造石墨,封閉孔材料的水熱穩(wěn)定性、封閉孔材料和石墨的結(jié)合強度、封閉孔的工藝對柔性石墨的力學(xué)耐久性有重要影響。

復(fù)合材料

高分子復(fù)合物的密度小,通過不同的加工工藝能被澆鑄成復(fù)雜形狀。但樹脂類材料導(dǎo)電性能較差,用于BPP制造需要添加導(dǎo)電物質(zhì),可以選用石墨、碳纖維、碳納米管、石墨烯等。根據(jù)結(jié)構(gòu)不同,復(fù)合材料雙極板可分為金屬基和碳基兩種。

金屬基復(fù)合雙極板是采用薄金屬板或其他高強度的導(dǎo)電板作為基板,MEA組件邊緣與基板之間采用膠黏結(jié),以焙燒和注塑法制備的石墨板、有孔薄炭板或石墨油氈作流場板。金屬基復(fù)合雙極板結(jié)合了石墨和金屬的優(yōu)點,具有質(zhì)量輕、強度高、耐腐蝕性和厚度小等特點,但它的缺點是多層結(jié)構(gòu),工藝復(fù)雜造成加工工藝成本偏高。

碳基復(fù)合雙極板以碳材料為基體,樹脂為粘結(jié)劑。將兩者混合放置于模具中,通過熔融、擠壓、模壓或注塑等工藝制備。碳基復(fù)合雙極板具有碳材料的耐腐蝕性,優(yōu)異的導(dǎo)電性和導(dǎo)熱性,可以一次成型,降低了生產(chǎn)成本,適合大規(guī)模生產(chǎn),但零件制造不僅需要平衡材料體電阻、接觸電阻、氣密性、力學(xué)性能多者的關(guān)系,而且面臨大面積流場高精度制作和高平面度要求等實際問題。

金屬材料

金屬材料具有機械強度高、體相電導(dǎo)和熱導(dǎo)優(yōu)良,容易制成薄板并沖壓加工成型的特點,滿足燃料電池對高體積比功率雙極板的諸多要求,但是其大規(guī)模應(yīng)用還需要實現(xiàn)大面積流場沖壓制作高精度流道、材料表面能在燃料電池操作條件下具有高耐腐蝕能力和低界面接觸電阻。

隨著燃料電池技術(shù)的逐漸成熟,其在交通運輸系統(tǒng)的商業(yè)化應(yīng)用呈現(xiàn)逐漸加速發(fā)展的態(tài)勢。電堆的性能與功能、耐久性和成本是燃料電池商業(yè)化的關(guān)鍵挑戰(zhàn)。

作為燃料電池的骨骼和血管,雙極板起著至關(guān)重要的作用。客觀的說,目前沒有哪一種材料和制造工藝能夠完mei適用于任意場合,選用哪一種技術(shù)路線主要取決于相應(yīng)系統(tǒng)級產(chǎn)品的應(yīng)用場景、電壓工況特性和客戶成本需求,市場愿意接受哪種技術(shù)路線的大規(guī)模應(yīng)用。

對雙極板設(shè)計開發(fā)人員來說,讓零部件產(chǎn)品在不同階段實現(xiàn)性能與功能、耐久性、達(dá)到技術(shù)預(yù)期條件下成本更低,腳踏實地提升每個細(xì)分領(lǐng)域的設(shè)計和工藝,才能持續(xù)推動雙極板朝著高性能與功能、長耐久、低成本的方向發(fā)展,更好的推進(jìn)大功率燃料電池的商業(yè)化進(jìn)程。

文章來源:元素網(wǎng)--捷氫科技 侵刪

關(guān)于我們

公司簡介公司新聞榮譽資質(zhì)產(chǎn)品展示

電源負(fù)載類產(chǎn)品 氫儲能設(shè)備 氫燃料電池零部件服務(wù)與支持

技術(shù)文章資料下載在線留言聯(lián)系我們

掃碼加微信

服務(wù)熱線

服務(wù)熱線

上海寶山區(qū)滬太路2999弄上海國際研發(fā)總部基地23號3樓東側(cè)

上海寶山區(qū)滬太路2999弄上海國際研發(fā)總部基地23號3樓東側(cè)

zf@zhengfeipower.net

zf@zhengfeipower.net

Copyright © 2025上海政飛電子科技有限公司 All Rights Reserved 備案號: 滬ICP備15034321號-2

技術(shù)支持:化工儀器網(wǎng) 管理登錄 sitemap.xml